Le processus de revêtement laser est analysé

Type de procédé de revêtement laser

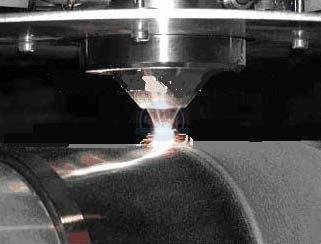

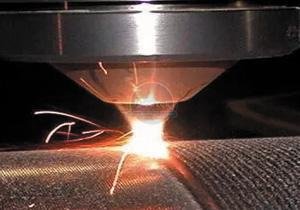

Le processus de revêtement laser peut être divisé en deux types: l’un est l’alimentation du matériel additif avant le traitement au laser, à savoir la méthode de préséographie en poudre; L’autre est l’alimentation synchrone des matériaux pendant le traitement au laser, à savoir la méthode d’alimentation synchrone. Le revêtement laser préfabriqué en poudre est un processus dans lequel le matériau est placé à la surface du matériau matriciel à l’avance, puis fondu par balayage de rayonnement de faisceau laser. Le matériau de revêtement peut être ajouté sous forme de poudre, de fil ou de plaque, parmi lesquels la forme de poudre est le plus couramment utilisée. Des préréglages en poudre ont été utilisés dans la plupart des études. Le principal processus technologique de revêtement laser avec revêtement prédéfinis est : prétraitement de surface de revêtement de substrat, matériau de revêtement prédéfinis, préchauffage, fonte au laser et traitement post-chaleur. Le revêtement laser d’alimentation en poudre synchrone est utilisé pour diriger le matériau de revêtement dans le faisceau laser de sorte que l’approvisionnement en matériaux et le revêtement laser puissent être complétés en même temps. Le matériau de revêtement est principalement envoyé sous forme de poudre, parfois sous forme de fil et de plaque pour l’alimentation synchrone. Pour les pièces ayant une grande surface de revêtement, la méthode synchrone d’alimentation en poudre peut être adoptée. Cette méthode peut ajuster la quantité de poudre, et le mangeoire en poudre synchrone peut fonctionner en continu, de sorte que l’efficacité du revêtement est élevé, et il est approprié pour le revêtement laser de surface d’un grand nombre de pièces dans la production réelle. Le principal processus technologique du revêtement laser synchrone d’alimentation en poudre est : prétraitement de surface de substrat, fusion de laser d’alimentation, traitement post-chaleur.

Paramètres de processus de revêtement laser

Les paramètres de processus de revêtement laser comprennent principalement la puissance laser P, la taille des taches (diamètre D ou zone S), la vitesse de balayage laser V, le taux de lap de plusieurs canaux ou le temps d’arrêt de l’empilage multicouche, le mode d’ajout de matériel de revêtement et le mode de protection, etc. Les paramètres technologiques ci-dessus sont les facteurs clés pour déterminer les propriétés mécaniques macroscopiques et la microstructure du revêtement de revêtement laser. Lorsque D et V restent inchangés, avec l’augmentation de P, la densité du revêtement diminue progressivement et la porosité augmente progressivement. Les résultats expérimentaux montrent que les paramètres technologiques du revêtement laser varient considérablement selon les différents types de poudre, les quantités et les tailles de particules.

(1) Résistance à l’usure

La résistance à l’usure du revêtement de revêtement laser dépend principalement des propriétés, du contenu et de la distribution de chaque phase de la couche de revêtement. La résistance à l’usure du revêtement composé d’un seul WC en cristal est significativement inférieure à celle du revêtement composé de wc coulé et de particules wc sinterées avec la même taille et la même teneur en particules. La couche de revêtement a la meilleure résistance à l’usure lorsque la teneur en WC de cristal simple est de 35%, tandis que la teneur excessive wc réduit la résistance à l’usure du revêtement. Pour les particules de WC moulées, la résistance à l’usure du revêtement augmente à mesure que le contenu augmente. L’alliage auto-fusible à base de nickel joue un rôle de liaison dans le revêtement composite, ce qui rend le revêtement ont une grande dureté et la dureté en même temps, ce qui est d’un grand avantage pour l’amélioration de la résistance à l’usure du revêtement. La dureté et la résistance à l’usure du revêtement composite métal-céramique de revêtement de revêtement laser sont non seulement liées au type de phase céramique, à la taille et à la distribution des particules, mais aussi étroitement liées aux paramètres de processus de revêtement laser. La dissolution de WC augmente considérablement le contenu de W dans le métal collé, ce qui est bénéfique pour améliorer la dureté du métal collé. Dans le même temps, plus la vitesse de balayage est lente, plus le taux de dilution du revêtement est élevé, et plus le taux de dilution est élevé, plus la microhardité du métal de liaison sera faible.

(2) Résistance à la corrosion

La qualité de la couche de revêtement laser est principalement considérée à partir de deux aspects.

1. Étudier la forme, la rugosité de surface, les fissures, les pores et le taux de dilution du canal de revêtement;

2. Si elle est bien organisée et peut fournir le rendement requis.

En outre, il convient de déterminer les types et la distribution d’éléments chimiques dans la couche de revêtement de surface, d’accorder une attention particulière à l’analyse de la question de savoir si la couche de transition est un collage métallurgique et, si nécessaire, des tests de qualité-vie devraient être effectués.

Crack est le problème le plus difficile dans la technique de revêtement laser grande zone. La principale cause de la fissure est le stress résiduel dans la couche de revêtement, y compris le stress thermique, le stress structurel et le stress de contrainte. En raison du chauffage rapide du faisceau laser, la couche de revêtement fond complètement et micro revêtement, la couche de revêtement et le matériau de substrat entre le grand gradient de température, dans le processus de solidification rapide qui a suivi, le gradient de température de formation et la différence de coefficient d’expansion thermique causé la couche de revêtement et la contraction du volume du substrat, et en général, le taux de rétrécissement de la couche de revêtement est supérieur au matériau de substrat , la couche de revêtement par l’environnement (dans la matrice froide) contraintes, de sorte que la formation de stress de traction dans la couche de revêtement. Les fissures se produisent lorsque le stress de traction locale dépasse la limite de résistance du matériau. En fait, le métal solide est également affecté par le stress structurel causé par la transition de phase martensitique dans le matériau matriciel pendant le processus de refroidissement. Cependant, en raison de la grande différence de rétrécissement de volume dans le processus de solidification rapide, l’influence du stress thermique domine.

En outre, la formation de fissures est également affectée par de nombreux facteurs dans le processus de revêtement, tels que les paramètres technologiques, la couche de revêtement et le matériau matriciel, l’épaisseur de la couche de revêtement et la technologie de traitement. La vitesse de chauffage et de refroidissement au laser est très rapide, la piscine en fusion existe pour un temps très court, de sorte que l’oxyde, le sulfure et d’autres impuretés dans la couche de revêtement n’ont pas le temps d’être libérés, et il est facile de former la source de fissure. Lorsque la couche de revêtement se solidifie et se cristallise à un moment instantané, la dislocation et la vacance à l’augmentation limite du grain, l’arrangement atomique est irrégulier, les défauts de la structure solidifiée augmentent, la fragilité thermique augmente, la résistance du plastique diminue, la sensibilité de fissuration augmente, et la couche de revêtement devient plus épaisse.

Jinan AccTek Machinery Co.,Ltd

Mail:sales@acctekgroup.com

Tel:13964085002

WhatsApp:13964085002